Възможности за функционално тестване

Цялостното тестване, прилагано при разработването на нови продукти, спестява парите на клиента, като същевременно намалява времето за престой в производството. На най-ранните етапи, тестването във веригата, автоматизираната оптична инспекция (AOI) и Agilent 5DX инспекцията осигуряват жизненоважна обратна връзка, която улеснява навременните настройки. След това се извършват функционални и приложни тестове според индивидуалните спецификации на клиента, преди строг скрининг на въздействието на околната среда да потвърди надеждността на продукта. Когато става въпрос за представяне на нов продукт, POE пакетът от функционални и тестови възможности гарантира правилното му изграждане от първия път и предоставянето на решение, което надхвърля очакванията.

Функционален тест:

Последна производствена стъпка

Функционалният тест (FCT) се използва като крайна производствена стъпка. Той осигурява определяне на успешно/неуспешно завършени печатни платки преди да бъдат изпратени. Целта на FCT в производството е да потвърди, че хардуерът на продукта е без дефекти, които в противен случай биха могли да повлияят неблагоприятно на правилното функциониране на продукта в системно приложение.

Накратко, FCT проверява функционалността и поведението на PCB. Важно е да се подчертае, че изискванията за функционален тест, неговото разработване и процедури варират значително от PCB до PCB и система до система.

Функционалните тестери обикновено се свързват с тестваната печатна платка чрез крайния конектор или точка за тестване. Това тестване симулира крайната електрическа среда, в която ще се използва печатната платка.

Най-честата форма на функционален тест просто проверява дали печатната платка функционира правилно. По-сложните функционални тестове включват преминаване на PCB през изчерпателна гама от оперативни тестове.

Предимства за клиента на функционалния тест:

● Функционалният тест симулира работната среда за тествания продукт, като по този начин минимизира скъпите разходи за клиента за предоставяне на действителното оборудване за тестване

● Елиминира нуждата от скъпи системни тестове в някои случаи, което спестява на OEM много време и финансови ресурси.

● Може да проверява функционалността на продукта навсякъде от 50% до 100% от продукта, който се изпраща, като по този начин минимизира времето и усилията на OEM за проверка и отстраняване на грешки.

● Благоразумните тестващи инженери могат да извлекат най-голямата продуктивност от функционалния тест, като по този начин го правят най-ефективния инструмент освен системния тест.

● Функционалният тест подобрява другите типове тестове като ИКТ и тест с летяща сонда, правейки продукта по-здрав и без грешки.

Функционален тест емулира или симулира работната среда на продукта, за да провери правилната му функционалност. Средата се състои от всяко устройство, което комуникира с тестваното устройство (DUT), например захранването на DUT или програмни зареждания, необходими за правилното функциониране на DUT.

PCB е подложена на последователност от сигнали и захранвания. Отговорите се наблюдават в определени точки, за да се гарантира, че функционалността е правилна. Тестът обикновено се извършва според тестовия инженер на OEM, който определя спецификациите и процедурите за тестване. Този тест е най-добър при откриване на грешни стойности на компоненти, функционални повреди и параметрични повреди.

Софтуерът за тестване, понякога наричан фърмуер, позволява на операторите на производствена линия да извършват функционален тест по автоматичен начин чрез компютър. За да направи това, софтуерът комуникира с външни програмируеми инструменти като цифров мултиметър, I/O платки, комуникационни портове. Софтуерът, комбиниран с приспособлението, свързващо инструментите с DUT, прави възможно извършването на FCT.

Разчитайте на опитен доставчик на EMS

Интелигентните OEM производители разчитат на реномиран доставчик на EMS, за да включи теста като част от дизайна и сглобяването на своя продукт. EMS компания добавя значителна гъвкавост към технологичния склад на OEM. Опитен доставчик на EMS проектира и сглобява широка гама от PCB продукти за еднакво разнообразна група клиенти. Следователно, той натрупва много по-широк арсенал от знания, опит и експертиза от техните OEM клиенти.

Клиентите на OEM могат да се възползват значително от работата с опитен доставчик на EMS. Основната причина е, че опитен и разумен доставчик на EMS черпи от базата си опит и прави ценни предложения, свързани с различни техники и стандарти за надеждност. Следователно доставчикът на EMS е може би в най-добрата позиция да помогне на OEM да оцени своите тестови опции и да предложи най-добрите методи за тестване за подобряване на производителността на продукта, възможността за производство, качеството, надеждността и най-важното - цената.

Сонда с летяща глава/тест без приспособление

AXI – 2D и 3D автоматизирано рентгеново изследване

AOI – автоматизирана оптична проверка

ИКТ – тест в рамките на веригата

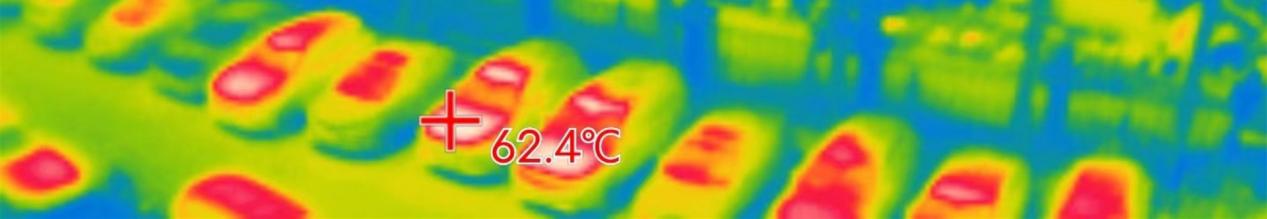

ESS – скрининг на стрес в околната среда

EVT – тестване за проверка на околната среда

FT – функционален и системен тест

CTO – конфигуриране по поръчка

Диагностика и анализ на повреди

Производство и тестване на PCBA

Нашето производство на продукти, базирано на PCBA, обработва широка гама сглобки, от сглобки с единични печатни платки до PCBA, интегрирани в кутийни кутии.

SMT, PTH, смесена технология

Ултра фина стъпка, QFP, BGA, μBGA, CBGA

Разширено SMT сглобяване

Автоматично въвеждане на PTH (аксиално, радиално, потапяне)

Без чиста, водна и безоловна обработка

RF производствен опит

Възможности за периферни процеси

Притискане на задните и средните равнини

Програмиране на устройството

Автоматизирано конформно покритие

Нашите услуги за инженеринг на стойността (VES)

Услугите за инженеринг на стойността на POE позволяват на нашите клиенти да оптимизират технологичността на продукта и качественото представяне. Ние се съсредоточаваме върху всеки аспект от процесите на проектиране и производство – оценяваме всички въздействия върху разходите, функциите, програмния график и общите изисквания

ICT извършва цялостно тестване

При тестване на вериги (ИКТ) традиционно се използва за зрели продукти, особено при производство на подизпълнители. Той използва тестово приспособление за нокти за достъп до множество тестови точки от долната страна на печатната платка. С достатъчно точки за достъп ИКТ могат да предават тестови сигнали към и извън печатни платки с висока скорост, за да извършват оценка на компоненти и вериги.

Тестерът за пирони е традиционно електронно тестово приспособление. Той има множество щифтове, поставени в дупки, които се подравняват с помощта на щифтове за инструменти

контакт с тестови точки на печатна платка и също така са свързани към измервателен уред чрез проводници. Тези устройства съдържат набор от малки, заредени с пружина пого щифтове, влизащи в контакт с един възел във веригата на тестваното устройство (DUT).

Чрез притискане на DUT към леглото от гвоздеи може бързо да се осъществи надежден контакт със стотици, а в някои случаи и хиляди индивидуални тестови точки в рамките на веригата на DUT. Устройствата, които са били тествани на тестер за пирони, може да покажат малка следа или трапчинка, която идва от острите върхове на пого иглите, използвани в приспособлението.

Необходими са няколко седмици, за да се създаде ИКТ приспособлението и да се извърши неговото програмиране. Приспособлението може да бъде вакуумно или притискащо. Вакуумните приспособления дават по-добро отчитане на сигнала в сравнение с притискащия тип. От друга страна, вакуумните тела са скъпи поради високата сложност на тяхното производство. Леглото от гвоздеи или тестерът в схемата е най-разпространеният и популярен в средата на договорното производство.

ИКТ предоставя на клиентите на OEM такива предимства като:

● Въпреки че е необходимо скъпо приспособление, ICT покрива 100% тестване, така че да бъдат открити всички захранващи и къси съединения на земята.

● Тестването на ИКТ засилва тестването и елиминира нуждите на клиентите от отстраняване на грешки почти до НУЛА.

● Изпълнението на ICT не отнема много време, например ако летящата сонда отнема около 20 минути, ICT за същото време може да отнеме около минута.

● Проверява и открива къси съединения, отваряния, липсващи компоненти, компоненти с грешна стойност, грешни полярности, дефектни компоненти и утечки на ток във веригата.

● Високо надежден и изчерпателен тест, улавящ всички производствени дефекти, грешки в дизайна и недостатъци.

● Платформата за тестване е налична в Windows, както и в UNIX, което я прави леко универсална за повечето нужди от тестване.

● Интерфейсът за разработка на тестове и работната среда са базирани на стандарти за отворена система с бърза интеграция в съществуващите процеси на клиент на OEM.

ИКТ са най-досадният, тромав и скъп вид тестване. ИКТ обаче са идеални за зрели продукти, изискващи обемно производство. Той управлява захранващия сигнал, за да провери нивата на напрежение и измерванията на съпротивлението в различни възли на платката. ИКТ са отлични при откриване на параметрични повреди, грешки, свързани с дизайна, и повреди на компоненти.

Време на публикуване: 19 юли 2021 г